針對4噸/小時(4T/h)熱泵精餾蒸發結晶設備的設計,需結合熱泵(機械蒸汽再壓縮,MVR或TVR)與精餾、蒸發結晶技術,實現高沸點、熱敏性或共沸物系的高效分離與結晶。以下是詳細方案:

1.工藝選擇依據

適用物料:

高沸點有機溶液(如二元酸、醇類、酯類)。

含共沸組成的混合物(如乙醇水、乙酸乙酯水)。

熱敏性物質(需低溫蒸發,如維生素、抗生素)。

核心需求:

節能(熱泵回收潛熱,能耗比傳統蒸發降低50%~70%)。

高純度分離(精餾塔提純)+結晶一體化。

2.推薦工藝流程

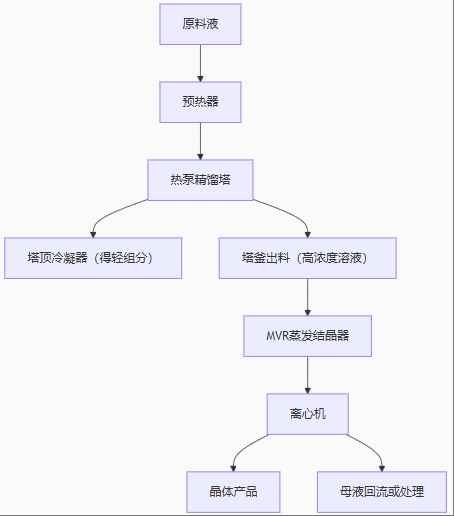

方案一:熱泵(MVR)精餾+強制循環結晶

特點:

精餾塔分離輕組分(如水分或溶劑),塔釜液進入蒸發結晶器回收目標溶質。

熱泵壓縮塔頂蒸汽供再沸器使用,能耗極低。

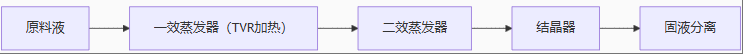

方案二:熱泵(TVR)多效蒸發結晶

特點:

適合沸點升高較小的物系(如無機鹽溶液)。

熱泵(TVR)抽取二次蒸汽增壓后作為一效熱源。

3.關鍵設備設計參數

(1)熱泵精餾塔(方案一核心)

塔型:填料塔(如規整填料250Y,理論板數15~20層)。

熱泵壓縮機:

類型:離心式(大流量)或螺桿式(高壓縮比)。

壓縮比:1.8~2.5(根據塔頂/塔底溫差設定)。

操作條件:

塔頂溫度:60~80℃(依物料定,真空操作可進一步降低)。

回流比:1.5~3(通過PLC動態優化)。

(2)MVR蒸發結晶器(方案一后段)

蒸發溫度:70~90℃(避免熱敏物分解)。

循環方式:強制循環(流量≥150m3/h,流速1.2~1.8m/s)。

換熱面積:200~250m2(傳熱系數取1200~1500W/m2·℃)。

(3)結晶器選型

DTB結晶器:

直徑2~2.5m,帶細晶溶解環。

晶體粒度:0.3~1mm(可控)。

4.材料與防腐蝕

精餾塔/蒸發器:316L不銹鋼(有機酸)、鈦材(含鹵素)。

熱泵壓縮機:雙相不銹鋼葉輪(耐濕蒸汽腐蝕)。

密封:PTFE或石墨墊片(耐有機溶劑)。

5.能耗與經濟性

|項目|熱泵精餾+MVR結晶|傳統三效蒸發+精餾|

|蒸汽消耗|0(僅用電)|1.8~2T蒸汽/T原料|

|電耗|80~100kWh/T原料|30~40kWh/T原料|

|投資成本|約600~800萬元|約400~500萬元|

|運行成本|約100~120元/T原料(電費0.6元/kWh)|約180~220元/T原料(蒸汽200元/T)|

優勢:

節能顯著,適合連續生產(年運行8000小時可省200萬元以上)。

產品純度更高(精餾塔分離+可控結晶)。

6.特殊問題解決

共沸物處理:

添加夾帶劑(如苯破壞乙醇水共沸)或變壓精餾。

熱敏保護:

真空操作(塔頂絕壓10~30kPa),縮短停留時間(降膜蒸發)。

泡沫控制:

精餾塔內設消泡器,蒸發室添加硅油消泡劑(食品級)。

7.自動化控制

DCS/PLC系統:

精餾塔:控制回流比、塔頂溫度、壓力。

結晶器:過飽和度(通過在線折光儀或密度計反饋調節進料速率)。

安全聯鎖:壓縮機過熱、結晶器液位過高報警停機。

8.應用案例

己二酸廢水回收:

熱泵精餾塔去除水分,MVR結晶器回收己二酸(純度≥98%)。

制藥溶劑回收:

乙醇水共沸體系,熱泵精餾+低溫結晶回收藥物中間體。

4T/h熱泵精餾蒸發結晶設備的核心在于:

1.熱泵高效集成(精餾與蒸發耦合,能源循環利用);

2.工藝靈活性(可調回流比、結晶過飽和度適應不同物料);

3.材料與防垢設計(長周期運行保障)。

推薦優先方案:

對高純度需求:熱泵精餾+MVR強制循環結晶(方案一)。

對簡單分離:TVR多效蒸發結晶(方案二,成本更低)。

建議通過小試確定物系的汽液平衡(VLE)與結晶動力學數據,再細化設備設計。